Продукция

-

Гибка SG

-

Серия GL 25040: Напольный лазерный резак (возможна кастомизация)

-

Стандартная установка для удаления заусенцев XDP-RPR

-

Портальная система загрузки/выгрузки с материальным складом

-

PBS63-1500 Листогибочный пресс с ЧПУ

-

Серия GP 3015: Лазерный резак с поворотной платформой

-

Многорядный склад листового металла с портальной загрузкой/выгрузкой

-

Серия GA13026: Одноплатформенный лазерный резак

-

PBS150-3200 Листогибочный пресс с ЧПУ

-

Серия GL 14030: Напольный лазерный резак (возможна кастомизация)

-

Серия GTD: Трубный лазерный резак с 4 патронами

-

Роботизированная сварочная система

-

Лазерная сварочная установка

-

Роботизированная установка для удаления заусенцев

-

Стандартная установка для удаления заусенцев XDP-RRD

-

PBS100-3200 Листогибочный пресс с ЧПУ

-

Стандартная установка для удаления заусенцев XDP-RP

PBS220-3200 Листогибочный пресс с ЧПУ

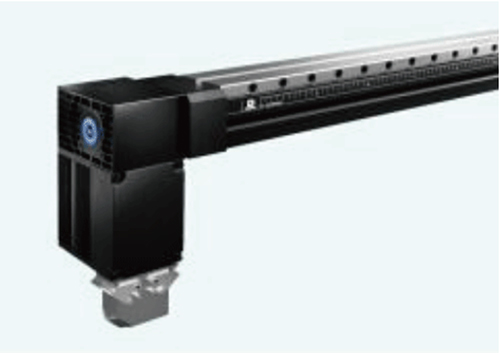

Оборудование оснащено интеллектуальной многокоординатной системой ЧПУ с рычажным механизмом, которая обеспечивает скоординированное движение каждой оси, эффективно обеспечивает стабильность и последовательность гибки, а также значительно повышает динамическую реакцию и точность позиционирования оборудования.

Описание

маркер

Гибочный станок серии PBS

220-3200 / 4100

- Простой внешний вид, компактная конструкция:Благодаря концепции промышленного дизайна, весь станок имеет аккуратные очертания, разумную занимаемую площадь, эстетичный внешний вид и практичность в эксплуатации.

- Мощная мощность и интуитивно понятное управление: оснащенный 220-тонным приводом, станок может работать с листами различных материалов и толщин, а также взаимодействует с интеллектуальной системой управления, что обеспечивает удобство и эффективность эксплуатации.

- Высокая жесткость рамы обеспечивает точную и стабильную гибку: корпус станка имеет интегрированную высокопрочную конструкцию, которая обладает превосходной устойчивостью к деформации после отжига и прецизионной обработки, а также может сохранять точность гибки в течение длительного времени.

- Строгий контроль процесса обеспечивает стабильность продукции: каждый производственный процесс строго контролируется стандартами, от выбора сырья до сборки и ввода в эксплуатацию, что полностью гарантирует качество и стабильность работы всего станка и отвечает требованиям непрерывного и эффективного промышленного применения.

Интеллектуальная система управления ЧПУ

Оборудование оснащено интеллектуальной многокоординатной системой ЧПУ с рычажным механизмом, которая обеспечивает скоординированное движение каждой оси, эффективно обеспечивает стабильность и последовательность гибки, а также значительно повышает динамическую реакцию и точность позиционирования оборудования.

Система оснащена интерфейсом автоматической загрузки и выгрузки, который позволяет пользователям гибко расширять возможности в соответствии с реальными производственными потребностями, включая такие автоматизированные системы, как роботизированные руки и системы загрузки и выгрузки ферм, для достижения высокой гибкости автоматизированных производственных процессов.

Кроме того, система интегрирована с функцией удаленного управления на основе облачной платформы. Пользователи могут просматривать состояние оборудования в режиме реального времени через мобильные приложения, контролировать ход обработки и рабочие параметры, а также выдавать предупреждения о неисправностях и управлять техническим обслуживанием, что способствует созданию интеллектуальных фабрик и цифровых систем эксплуатации и обслуживания.

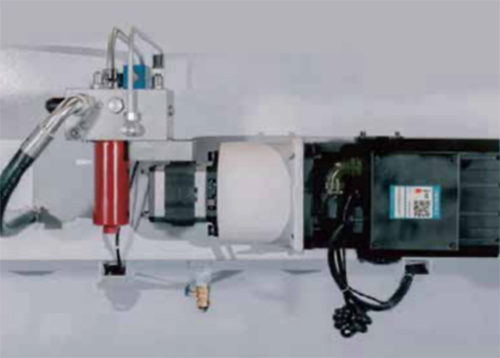

Система сервопривода

- Система главного привода использует серводвигатель, который может интеллектуально регулировать скорость движения в зависимости от рабочего состояния оси Y, значительно снижая потери от перелива в традиционной гидравлической системе.

- Благодаря такому методу управления общее энергопотребление снижается на 30–40%, а также эффективно подавляется повышение температуры гидравлического масла, что значительно продлевает срок его службы и снижает затраты на техническое обслуживание.

Высокопрочная конструкция корпуса

Конструкция с использованием конечно-элементной оптимизации обеспечивает высокую прочность и жёсткость всей конструкции станка, обеспечивая точность и стабильность при длительной работе с высокими нагрузками.

Серводвигатель и датчик давления обеспечивают плавное и эффективное управление движением по оси Y, что делает гибку более плавной. По сравнению с традиционными моделями общая эффективность гибки повышается примерно на 30%, что значительно оптимизирует производственный цикл и энергопотребление.

Технология сварки и обработки рамы

- Высокопрочная сварная конструкция из стальных листов обладает превосходными антисейсмическими характеристиками, обеспечивая устойчивость оборудования при высокоскоростной работе.

- После отжига и дробеструйной обработки сварочные напряжения эффективно устраняются, что позволяет сохранять высокую точность даже при длительном использовании.

- Благодаря технологии пятикоординатной обработки параллельность и вертикальность станины строго контролируются для обеспечения точности сборки каждого компонента.

- Конструкция типа “С” используется для повышения общей жесткости и устойчивости к деформациям, а также для обеспечения точности позиционирования и повторяемости в процессе гибки.

Электрическая система

Электрические компоненты импортируются или производятся на совместном китайско-иностранном предприятии и соответствуют международным стандартам, обеспечивая стабильность и надежность системы. Электрический шкаф управления оснащен системой охлаждения и имеет степень защиты от влаги и пыли IP54, что позволяет использовать его в различных сложных промышленных условиях.

Все аналоговые сигнальные линии используют экранированные кабели для эффективного устранения электромагнитных помех и повышения точности управления. Педаль поддерживает регулировку вверх и вниз, что удобно для пользователей с различными рабочими привычками. Ёмкость встроенной памяти системы составляет 1 ГБ, что соответствует потребностям ежедневных программ обработки и хранения данных.

Системы CNC

Список функций системы управления (всего 20 пунктов):

1. 10,1-дюймовый TFT-дисплей высокого разрешения

2. Поддержка управления по 4 осям (оси Y1, Y2, X, R)

3. Процессор 266 МГц, объём памяти 1 ГБ

4. Поддержка интерфейсов USB и RS232

5. Возможность установки 30 комплектов верхних/нижних пресс-форм

6. Встроенный ПЛК для упрощения подключения оборудования

7. Быстрое программирование и управление с помощью клавиш быстрого доступа

8. Автоматическое определение и исправление ошибок позиционирования рабочего стола

9. Поддержка базовых функций программирования данных

10. Дополнительная функция графического программирования, поддержка гибки по большой дуге и нижней пресс-формы

11. Оснащен аварийным выключателем для обеспечения безопасной работы

12. Автоматический расчёт давления гибки, определение безопасной зоны пресс-формы

13. Инструмент анализа работы в режиме онлайн

14. Функция базы данных компенсации угла

15. Функция диагностики системы

16. Основан на платформе Delem-Linux, поддерживает мгновенное завершение работы

17. Базовое программное обеспечение для программирования в режиме офлайн Поддержка

18. Поддержка работы с двумя станками (опционально)

19. Мониторинг ввода-вывода и аналоговых сигналов, функция диагностики состояния осей

20. Автоматическое суммирование времени работы и времени гибки

Технические характеристики

| Элемент | единица | 220×3100 | 220×4100 |

| Система управления ЧПУ | — | Делем | Делем |

| Максимальное усилие гибки | T | 220 | 220 |

| Максимальная длина гибки | mm | 3200 | 4100 |

| Мощность двигателя оси Y | kW | 16.7 | 16.7 |

| Мощность двигателя оси X/R | kW | 1 | 1 |

| Расстояние между колоннами | mm | 2700 | 3600 |

| Глубина горловины | mm | 405 | 405 |

| Высота раскрытия | mm | 580 | 580 |

| Вес станка | Kg | 11000 | 13200 |

| Ход цилиндра | mm | 215 | 215 |

| Ход оси X | mm | 500 | 500 |

| Ход оси R | mm/s | 140 | 140 |

| Скорость опускания оси Y | mm/s | 160 | 160 |

| Рабочая скорость оси Y | mm/s | 12 | 12 |

| Скорость возврата оси Y | mm/s | 160 | 150 |

| Скорость перемещения оси X | mm/s | 500 | 500 |

| Скорость перемещения оси R | mm/s | 200 | 200 |

| Повторяемость оси Y | mm | ±0.01 | ±0.01 |

| Повторяемость оси X | mm | ±0.02 | ±0.02 |

| Точность позиционирования оси R | mm | ±0.1 | ±0.1 |

| Длина | mm | 3830 | 4730 |

| Ширина | mm | 1800 | 1800 |

| Высота | mm | 2670 | 2670 |