Продукция

-

Гибка SG

-

Стандартная установка для удаления заусенцев XDP-RRD

-

Многорядный склад листового металла с портальной загрузкой/выгрузкой

-

PBS100-3200 Листогибочный пресс с ЧПУ

-

Серия GP 6025: Лазерный резак с поворотной платформой

-

Роторно-рычажная система загрузки/выгрузки с материальным складом

-

Автоматизированная система гибки

-

Серия GA3015: Одноплатформенный лазерный резак

-

Серия GL 14030: Напольный лазерный резак (возможна кастомизация)

-

PBS63-1500 Листогибочный пресс с ЧПУ

-

Лазерная очистная установка

-

Серия GP 3015: Лазерный резак с поворотной платформой

-

PBS320-3200 Листогибочный пресс с ЧПУ

-

Портальная система загрузки/выгрузки

-

Лазерная сварочная установка

-

Роботизированная сварочная система

-

Стандартная установка для удаления заусенцев XDP-MRP

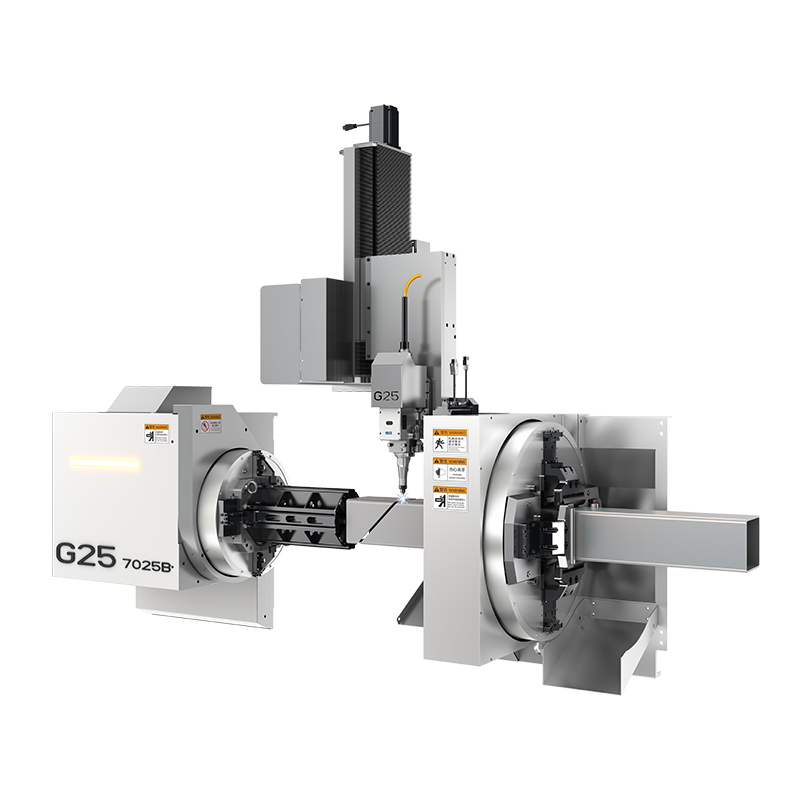

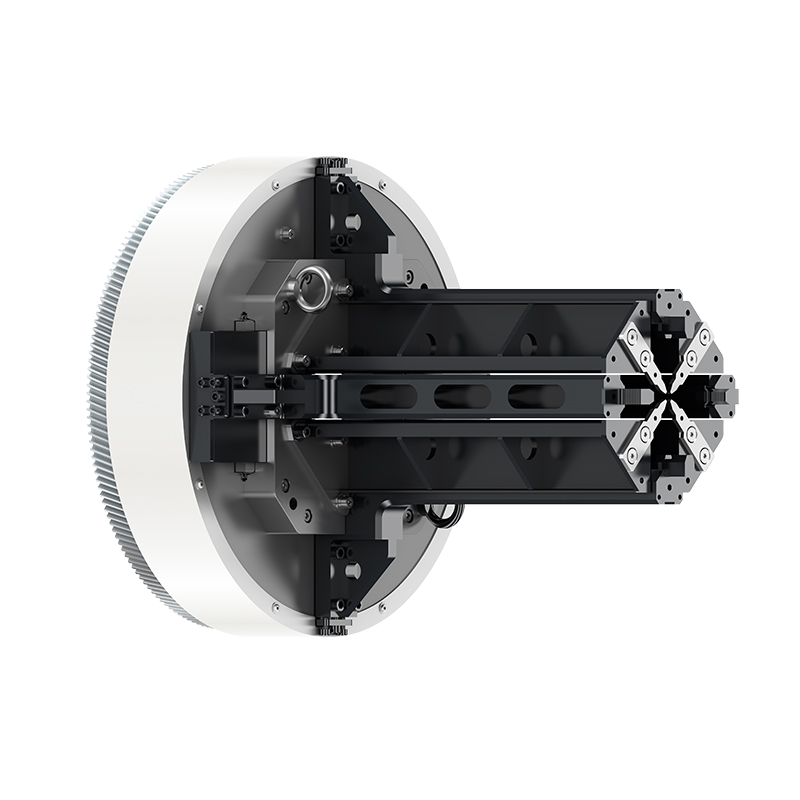

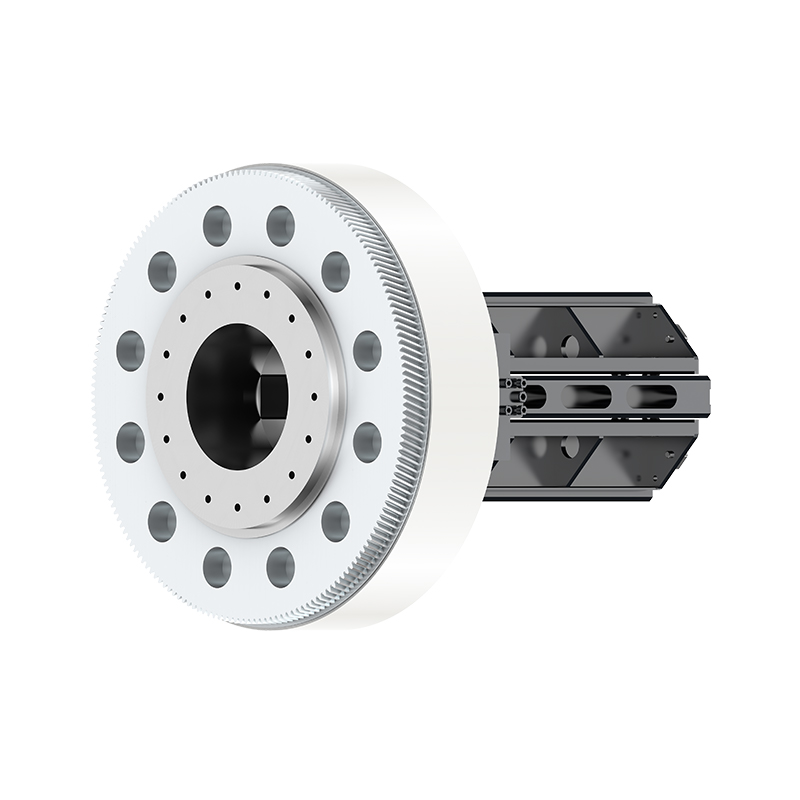

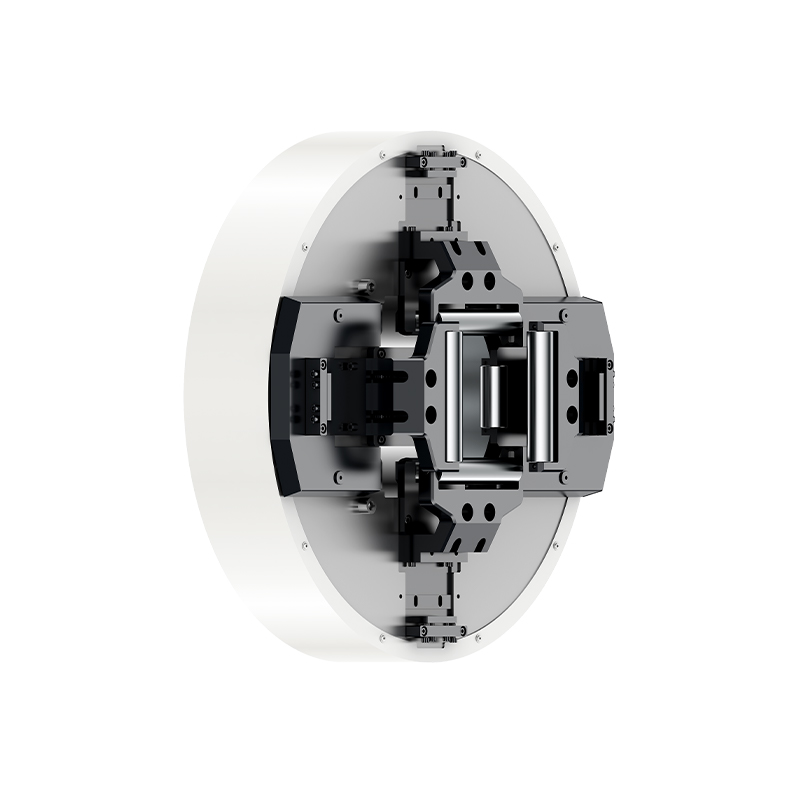

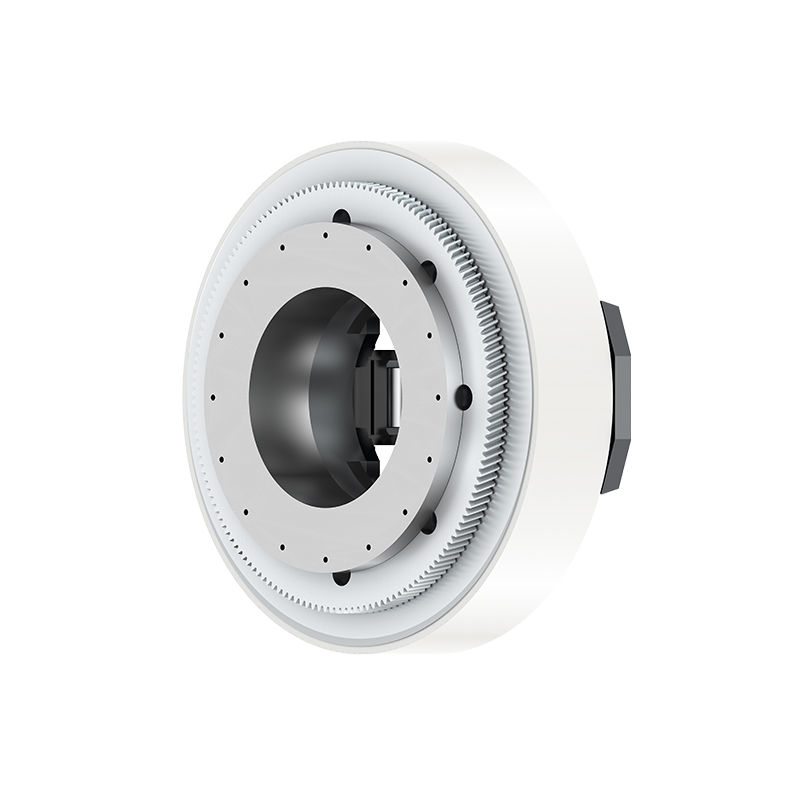

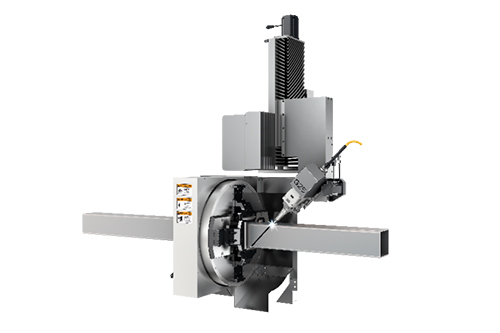

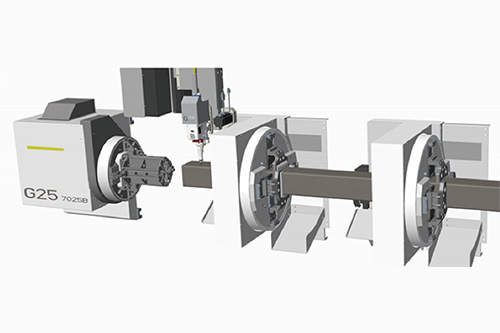

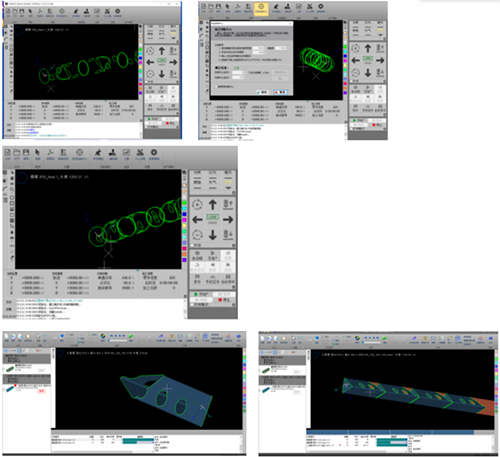

Серия GTD: Трубный лазерный резак с 4 патронами

Раздельная конструкция станины, боковое подвесное расположение станка.

Описание

маркер

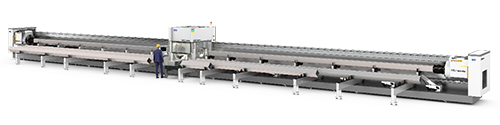

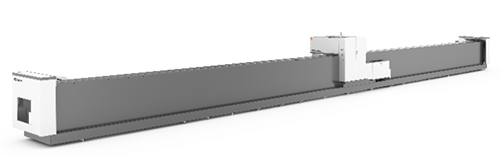

Станок для резки сверхдлинных и сверхтяжёлых труб

Раздельная конструкция станины, боковое подвесное расположение станка.

Благодаря термообработке и высокоточной механической обработке, раздельная станина обладает высокой жёсткостью и стабильностью, что гарантирует точность обработки на протяжении длительного времени. Боковая подвесная конструкция в сочетании с автоматической системой подачи значительно повышает эффективность и удобство работы

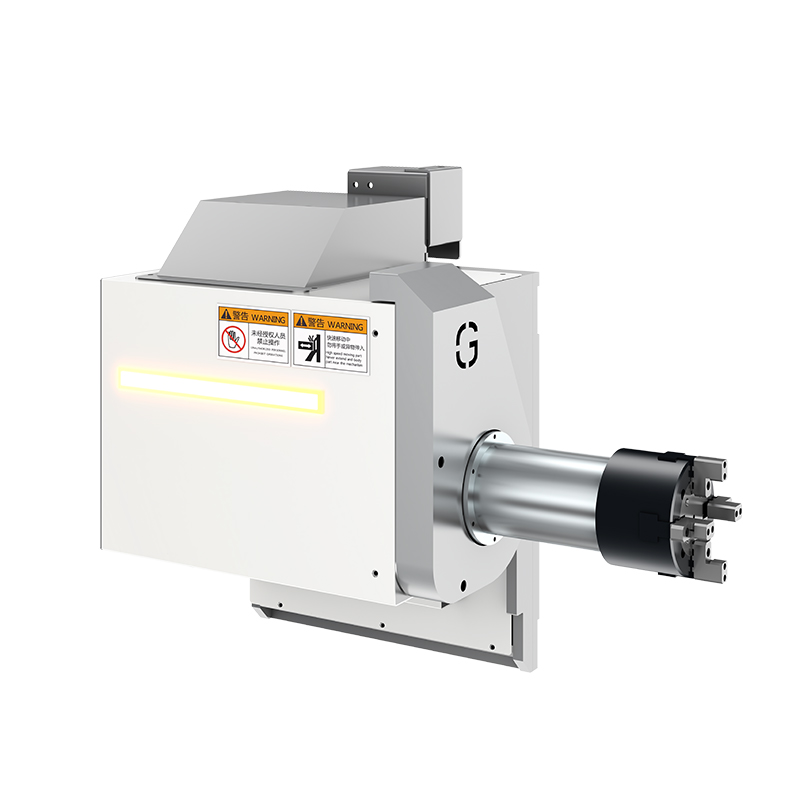

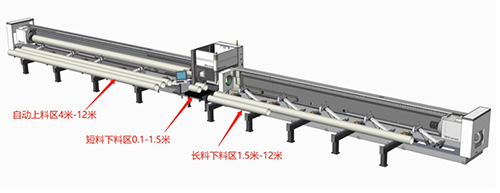

Машина подачи и выгрузки:

Полная система подачи состоит из конвейерной цепи и поддерживающей структуры. Максимальная нагрузка устройства подачи составляет 1500 кг, при этом подача одной трубы возможна до 600 кг. Обеспечивается автоматическая подача труб одного типа партиями, что позволяет полностью автоматизировать процесс резки и значительно снизить затраты на рабочую силу.

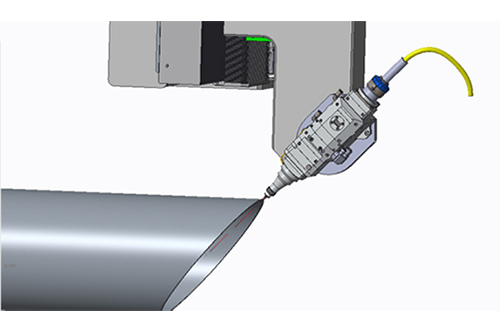

1. Поперечная балка проходит отжиг для снятия внутренних напряжений, что обеспечивает жёсткость и стабильность движущихся частей лазерной головки. Во время движения конечные выключатели ограничивают ход, а на обоих концах установлены эластичные буферы в качестве механических ограничителей, что обеспечивает безопасность работы системы.

2. Механизм оси предназначен для вертикального перемещения лазерной головки. Движение контролируется ЧПУ-системой, которая управляет сервоприводом. Привод приводит в движение линейный модуль, заставляя Z-ось двигаться вверх и вниз. Конечные положения контролируются датчиками приближения, обеспечивая безопасное и надёжное перемещение.

Электрическая система управления (система Бочу 5000)

Система управления волоконным трубчатым лазерным станком состоит в основном из системы числового программного управления Бочу, сервосистемы и системы низковольтной электроники. Оснащена высокопроизводительной ЧПУ Бочу, основанной на системе ОКНА, с высокой скоростью интерполяции и удобством эксплуатации. Сервосистема состоит из импортных AC-сервомоторов и приводов, отличается надёжностью, хорошими динамическими характеристиками, высокой нагрузочной способностью и удобством эксплуатации. Кнопки управления машины выполняют разные функции в зависимости от режима работы, что уменьшает количество кнопок и упрощает панель управления. Во всех режимах работы функции отображаются в виде меню, что делает управление интуитивно понятным.

Преимущества системы числового программного управления:

1) На основе шинной системы реального времени и технологии управления в процессе. Резка углов труб происходит быстрее (в 2 раза быстрее по сравнению с отраслевыми стандартами), лучшее сопровождение углов и более стабильное качество резки. Поддерживается остановка и возобновление обработки на любом участке, начало обработки с произвольной точки. Поддержка резки с постоянной высотой, автоматического поиска края, начала и завершения реза вне заготовки.

2) Поддержка ступенчатого прокалывания, прогрессивного прокалывания и предварительного прокалывания. Возможность раздельной настройки параметров прокалывания и резки: мощности лазера, частоты, формы лазера, типа газа, давления, высоты следования и др.

3) Поддержка ступенчатого прокалывания, прогрессивного прокалывания и предварительного прокалывания. Возможность раздельной настройки параметров прокалывания и резки: мощности лазера, частоты, формы лазера, типа газа, давления, высоты следования и др.

4) Гибкие функции автоматической и ручной сортировки. Поддержка группировки с фиксированной последовательностью обработки. Уникальная функция просмотра последовательности обработки — более интерактивная, чем имитация.

5)Визуальная настройка линий входа и выхода, компенсации ширины реза и т. д. Автоматическое различение внутреннего и внешнего контура с соответствующим направлением компенсации. Проверка линий входа.

6) Уникальная функция калибровки прямоугольной трубы в одно касание и автоматическое определение центра вращения трубы.

Серия GTD (4 патрона)

| Модель оборудования | GTD 12052 |

| Круглая рабочая зона (мм) | Φ15–Φ250 |

| Квадратная рабочая зона (мм) | □15–□180 |

| Прямоугольная рабочая зона (мм) | 200×150 |

| Максимальная скорость по оси X | 100m/min |

| Максимальная скорость по оси Y | 120m/min |

| Длина ручной загрузки (мм) | ≤7000 |

| Длина автоматической загрузки (мм) | 5750–6200 |

| Точность позиционирования по осям X/Y | ±0.03/1000(7000±0.1) |

| Повторяемость по осям X/Y | ±0.03 |

| Максимальная точность | 1.2G |

| Длина хвостовой части (мм) | ≤0–35 |

| Резка под углом | ±45° |

| Габариты оборудования (мм) | 12500×3200×2800 |